点击次数:1752 更新时间:2023-03-31

文中阐述了轧机机器的构成,轧机底版磨损的缘故,及其比较常见的几类修补加工工艺,此外阐述了福世蓝在线修复加工工艺如何确保修补品质,及其实际操作加工工艺,并详尽配图图片做出说明。

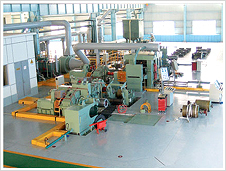

一、轧机设备简介

轧机是促进金属材料轧制过程的机器,特指进行轧板生产过程的武器,包含有关键设备、附属设备、起重吊装输送设备和附属设施等。轧机是通过热轧带钢、轧机石牌坊、滚动轴承包、滚动轴承、操作台、轧钢厂导卫、轧座、热轧带钢调节设备、上热轧带钢平衡器和换辊设备等构成,有两块“石牌坊”构成以组装轧辊轴承座和热轧带钢调节设备,需有充足的抗压强度和钢度承担轧制力。声卡机架方式主要包括闭试和开启式二种,闭试机架式一个总体架构,具有较强强度刚度,主要运用于冷轧比较大的初轧机和板带轧机等,开启式声卡机架由机架本身与上盖两个部分组成,有利于换辊,主要运用于横列式铝型材轧机。

二、轧机底版损坏状况及根本原因

1、轧机在运行中,底版也会受到来源于各个方向力量的冲击性,底版与隔板中间相互配合面较其他配合面更容易产生金属材料疲劳磨损,这都是金属材料自身具有的特点所导致的。

2、从数据上来讲,底版和隔板中间相互配合,受精密加工等因素,其相互配合面光洁度和平整度不太可能彻底做到百分之百相互配合,相互配合面会出现很小间隙存有。

在轧机运行中冷却循环水将进入耐磨衬板与底版相互配合面空隙中,与此同时工作温度也高,非常容易发生氧化反应导致底版浸蚀,最终形成一层氧化膜。伴随着轧制过程的传承,耐磨衬板会对氧化膜进一步挤压成型,空隙还会进一步增加,底版空气氧化浸蚀得愈来愈重,最后影响到了产品品质。

3、轧机在长期运作的过程当中,底版与耐磨衬板的地脚螺栓非常容易发生松脱以及将地脚螺栓变长,假如经常性及时的拧紧,非常容易处于被动导致耐磨衬板与底版间隙,伴随着空隙的形成,底版的磨损可能就接踵而来。

三、轧机底版磨损的当场修补

1、传统式维修方式

适用于轧机底版的磨损,传统手工艺修补计划方案有以下几类:

a.机械加工制造去乘法

一般通过在线机械加工的修复方式,将磨损的表层清除掉并生产出相互配合面,然后垫垫片或是加厚型耐磨衬板的方式去做到规格规定。可是使用这个修复方式使用一段时间后又会有损坏还需要重新进行机械加工制造,这种情况的主要原因便是尺寸精度低,外部经济上间隙超过新机器间隙,数次生产加工对底盘的强度刚度会产生不良的影响。

b.补焊机生产加工修补

补焊机生产加工修补加工工艺是传统手工艺修补制造过程中较常见的一种方法,因为底版范围大,大规模喷焊容易造成底版内应力变型弯折等,且修复后底版与耐磨衬板相互配合面精度低,无法有效解决这类问题,该工艺施工期长,比较耗时费力。

c.激光熔覆

激光熔覆较关键特征是发热量集中化,加温快制冷快焊接热影响区小,尤其对不同的材料中间熔化拥有其他热原所不具备的特性,正是这一特殊加热和制冷全过程,在溶炼地区所产生的组织架构也有别于其他熔覆(喷焊·喷焊·一般电焊焊接等)方式,甚至能造成非晶态机构,尤其是脉冲光更加明显。但往往会因为工程造价高,施工期长等原因无法短时间进行修补。

2、高分子复合材料在线修复方式

福世蓝高分子复合材料用于轧机底版等部位上修补,比较大的优势就是能当场修补,精确度高效果明显,此外,这个模式还具备以下几种优势:

a.原材料粘合力好,能够坚固粘在金属材料板材表层,且长期工作不容易掉下来;

b.原材料未凝固前流动性好,能够很好的将耐磨衬板与底版间间隙丰富下去,当原材料固化具有很高的抗拉强度,与众不同的高分子结构赋予它极佳的抗冲击性;

c.再度原材料还具备极佳的耐腐蚀性,可防止冷却循环水的浸蚀,从而维护底版,增加使用期限。

总的来说,福世蓝高分子复合材料修补底版损坏方面具有修补工作效率高,可以实现在线修复,整体修补成本费用低,减轻企业生产成本等各项优点。

四、轧机底版当场修补施工技术:

1、精确测量拆装耐磨衬板以前的设计标高,并记录数据;

2、将待修复部位进行烤油解决,保障表层无油迹;

3、将待修补底版部位进行喷砂工艺;

4、耐磨衬板接触面积用工业乙醇擦净,保证表层清理干躁;

5、依据以前检测的设计标高,在底版上摆放适宜的铜箔;

6、调合福世蓝2211F纤维材料,并涂在修复底版上;

7、耐磨衬板接触面积擦抹803脱膜剂,晾晒预留;

8、组装耐磨衬板,先把地脚螺栓轻度拧紧及时;

9、精确测量设计标高,边精确测量边拧紧,保证安装误差在规划尺寸公差以内;

10、修补进行,待福世蓝2211F高分子复合材料干固,加温干固3h就可以。

五、轧机底版当场修补实例

某钢铁行业,板带生产车间F1精轧机发生颤动,同时发现F2精轧机底版发生损坏,基本数据如下所示:F2底版传动系统侧浸蚀比较严重,且底版倾斜,底版总面积0.8*1.2㎡,磨损率比较大0.5mm,且有部分好一点的基准点。从数据以及现场分析,能够准确说底版与耐磨衬板发生空隙,导致冷却循环水渗透到产生空气氧化浸蚀。