点击次数:1976 更新时间:2023-03-24

初期要用二辊轧机冷轧板带材的。由于冷轧板带材时轧制压力非常大,为了确保有充足的刚度,则需要热轧带钢孔径够大。但是随着热轧带钢直径扩大,热轧带钢韧性挤扁也会跟着扩大,故二辊轧机只有冷轧比较硬的捷变材。

为了能冷轧薄而宽非晶带材,摆脱二辊轧机的不足出现四辊轧机。四辊轧机由于采用了小直径工作辊,显碰地减少了轧制压力,并可让较小生轧薄厚减少,就可以轧出超薄薄的非晶带材。而弯曲刚度则是由两个直径支撑辊进行确保因此四辊轧机针对冷轧薄非晶带材获得更好的板型是非常实用的。应注意的是,为了能赔偿轧制压力所引起的热轧带钢压缩变形(弯折和挤扁)及其轧制过程中产生热凸性,一般将热轧带钢配备一定最原始的凸性一般称辊型。科学合理的辊型设计方案,对获得高精度横着厚差及优良板型,具有十分重要的意义。

可是,因为四辊轧机对板型和厚差(凸性)操纵而言,结构存在一个致命的缺点如上图所示,因为四辊轧机工作辊与支撑辊2个圆柱体的触碰一部分承受了非常大的触碰变型,与此同时轧制压力从适用辊的两边传达到工作辊上,又造成工作辊挠度值增大,故工作辊的挠度值通常超过适用辊。工作辊的挠度值受铸坯长度的危害十分明显。具体生产过程中发觉,一般四辊轧机轧出来的非晶带材依然存在比较大的横着薄厚差,通常是正中间位置超厚(中凸),边缘忽然薄化,如下图所示并且板型且不易获得较为理想控制。

鉴于以上上述,为了能轧出板型良好的板带,及其清除正中间超厚、两侧纤薄的不足,就必须要提升操纵工作辊挠度值能力。为了达到此目地,就必须要清除工作辊和支持辊中间有害触碰一部分。根据这个逻辑,在大量实验的前提下研制了HC轧机。

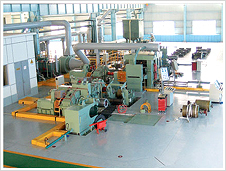

一般地说,HC轧机的构造是这样子的在左右工作辊与支持辊中间各自装一根梯形的中间辊,这中间辊可通过调节在工作辊和支持辊中间沿径向运动,工作辊配置有液压机弯辊组织,图中向其基本原理示意图。当所轧网络带宽有发生变化时,只需挪动中间辊就可与其融入,同时可通过调整中间辊移动量来高效地移动板形。